IV. QUÁ TRÌNH PHÁT TRIỂN CỦA CÔNG NGHIỆP IN HƯỚNG TỚI CÔNG NGHIỆP 4.0

Công nghiệp in trước đây và hiện nay luôn là một trong những ngành có khả năng tận dụng thành tựu của sự phát triển của khoa học, công nghệ của thế giới để phát triển và thực tế là một ngành đang một phần nằm trong nền công nghiệp 4.0. Trong quá trình phát triển đã từng bước số hóa các khâu sản suất để thay cho quá trình tương tự, và từng bước kết nối trong sản xuất và quản lý. Từ khởi đầu việc số hóa khâu sắp chữ và chụp ảnh nay đã số hóa hoàn toàn khâu chế bản và một phần khâu in, nếu chỉ tính riêng in KTS thì coi như quá trình sản xuất in đã được số hóa hoàn toàn.

Bằng việc tự động hóa, số hóa và nối mạng của công nghệ, thiết bị sử dụng trong công nghệ in những năm qua và hiện nay, chúng ta thấy rằng công nghệp in thế giới đã tiếp cận đến rất gần và một phần đã thuộc về nền công nghiệp 4.0. Để làm rõ hơn quá trình sản xuất in phát triển tiếp cận với nền công nghiệp 4.0 như thế nào, chúng ta xem xét một số các ứng dụng kỹ thuật số và nối mạng đã và đang áp dụng trong ngành công nghiệp in hiện nay. Quá đó chúng ta có thể thấy rõ vấn đề Ngành công nghiệp in với cuộc cách mạng công nghiệp 4.0.

1. Quá trình số hóa trong sản xuất in

● Mạng công việc và luồng dữ liệu

Thực hiện công việc kỹ thuật số làm giảm số lượng các bước trong quy trình và chi phí sản xuất. Một ưu điểm khác của luồng dữ liệu số là cải thiện về chất lượng. Dữ liệu công việc dạng số, có thể được chuyển từ nơi làm việc này sang nơi khác mà không mất chất lượng. Tuy nhiên, thực tiễn hàng ngày hiện tượng bị lỗi cũng có thể xảy ra trong một luồng công việc kỹ thuật số. Luồng dữ liệu số không chỉ truyền dữ liệu sang hệ thống in để in trên vật liệu, nó còn giảm thời gian thực hiện và tỷ lệ chất thải - nghĩa là cắt giảm chi phí và tăng năng suất. Ngày càng có nhiều thiết bị sản xuất (hệ thống chế bản, in, hoàn thiện và đóng gói) được kiểm soát bằng điện tử. Ngày nay, kiểm soát điện tử chủ yếu diễn ra bằng phương tiện của một bảng điều khiển trực tiếp liên kết với máy. Tuy nhiên, cũng có thể kết nối thiết bị sản xuất và chuyển dữ liệu điều khiển cho các thiết lập máy và sản xuất thông qua mạng, nhằm tăng năng suất và giảm chi phí. Dữ liệu kiểm soát điện tử có thể được lưu lại, ví dụ trong định dạng sản xuất in PPF (Print Production Format), định dạng độc lập của nhà cung cấp và được truyền giữa các giai đoạn sản xuất khác nhau.

Hình 6: Mô hình mạng dữ liệu sản xuất (chế bản – in – hoàn thiện) trong nhà in

Trong những năm tới, việc sử dụng dữ liệu số và mạng sẽ không chỉ giới hạn trong việc xử lý dữ liệu công việc và các thông số sản xuất. Ngày nay, cả tổ chức và quản lý của một công ty in đều có thể truy cập cơ sở dữ liệu printshop, cho phép xử lý và điều khiển công việc điện tử. Việc kết nối các giai đoạn sản xuất khác nhau thông qua mạng dữ liệu, dữ liệu liên quan đến việc kiểm soát và hỗ trợ sản xuất có thể được trao đổi thông qua các mạng này. Trong mạng tổng thể có các thành phần riêng lẻ của luồng dữ liệu số trong quá trình sản xuất.

● Dây chuyền sản xuất số trong sản xuất in.

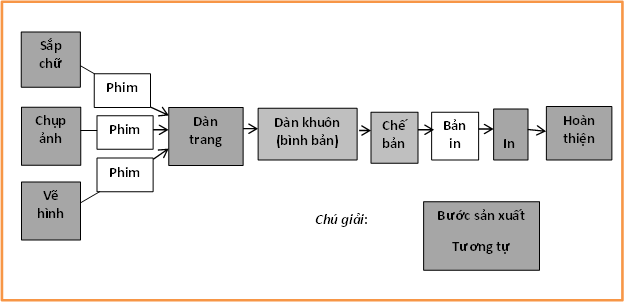

Dây chuyền sản xuất in tượng tự (analog) gồm nhiều công đoạn khác nhau, theo thời gian chúng từng bước được số hóa từng phần. Đó là quá trình tích hợp các dây chuyền sản xuất in (Integration of Print Production Workflows) và diễn ra theo các bước sau:

Quy trình sản xuất In tương tự. Nhà in là đơn vị sản xuất có cấu trúc phức tạp, việc kiểm soát quy trình làm việc là một thách thức đối với các chuyên gia, mặc dù có thể chia thành ba khu vực. Các công việc chế bản (Prepress), in (Press) và hoàn thiện (Postpress) phải được hoàn thành một cách hài hòa. Sự thành công của sự hài hòa này có thể được hỗ trợ bởi một hệ dây chuyền hiệu quả. Quy trình kiểm soát trong ngành in bao gồm việc kiểm soát hoàn toàn quy trình sản xuất từ ý tưởng thông qua in tới sản phẩm cuối cùng (Hình 5).

Hình 7: Luồng dữ liệu trong sản xuất in

Quy trình sản xuất in kỹ thuật số với tương tự. Từ năm 1970, quy trình làm việc kỹ thuật số trong ngành công nghiệp in bắt đầu xuất hiện dựa trên dữ liệu tương tự. Khi đó, dây chuyền sản xuất in đã chuyển dần từ quá trình tương tự sang kỹ thuật số. Quá trình này được chuyển dịch từ khâu chế bản.

Hình 8: Dây chuyền sản xuất in dạng tương tự

Sự phát triển việc số hóa của quá trình sản xuất in có thể lấy phương pháp in offset là điển hình. Cho đến nay, việc số hóa từng phần trong dây chuyền công việc của sản xuất in này bao gồm 5 giai đoạn.

- Giai đoạn đầu tiên: Kỹ thuật số hình ảnh, chữ - Chụp ảnh kỹ thuật số và sắp chữ chụp.

Đầu tiên, máy quét màu (scanner) và hệ thống sắp chữ chụp (phototypesetting) đã được sử dụng để số hóa các bước đầu tiên của chuỗi quy trình. Máy quét trống đọc bản gốc bằng điện tử, thực hiện việc hiệu chỉnh màu sắc và tách màu trong bộ phận xử lý, và ghi lại kết quả trên film. Bằng cách sử dụng các hệ thống sắp chữ chụp (phototypesetting) để sắp chữ tạo văn bản, và một phần tạo ra đồ hoạ vector được số hóa và xuất ra chủ yếu ở dạng các film riêng biệt. Văn bản, hình ảnh, hình vẽ được số hóa ở giai đoạn đầu của chế bản. Tất cả các bước tiếp theo trong quá trình là tương tự, chẳng hạn như việc sắp xếp từng trang tài liệu và dàn khuôn đầy đủ (bình bản) sau đó là chế bản (phơi bản).

Hình 9: Dây chuyền sản xuất in với quét ảnh kỹ thuật số và sắp chữ chụp

- Giai đoạn thứ hai: Kỹ thuật số đến khâu dàn trang (layout) - Xuất bản trên bàn (DTP)

Giai đoạn tiếp theo trong việc số hóa dữ liệu bắt đầu vào những năm 80, với sự ra đời của máy vi tính, thuờng gọi là DTP (Desktop Publishing). Công nghệ này dựa trên phần cứng và phần mềm máy tính. DTP không chỉ cho phép các văn bản, hình ảnh, và đồ họa được nhập và chỉnh sửa trên cùng một máy trạm (máy tính); nó cũng cho phép lắp ráp các chữ, hình ảnh và đồ họa thành các trang hoàn chỉnh (Page assembly) bằng cách sử dụng các chương trình sắp xếp (layout) và xuất ra dưới dạng tấm phim bằng các thiết bị in laser. Do đó, quá trình dàn trang bằng tay được loại bỏ. Trong giai đoạn thứ hai chữ, ảnh và hình vẽ được số hóa và in ra các trang rời trên các tấm phim (computer to film sheet). Tiếp theo, là quá trình tương tự như bình bản, chế bản.

Hình 10: Dây chuyền sản xuất in DTP với xử lý ảnh, sắp chữ vi tính và dàn trang kỹ thuật số

- Giai đoạn thứ ba: Kỹ thật số đến khâu bình bản - Công nghệ từ máy tính đến phim (CTF)

Ngay sau khi công nghệ DTP được áp dụng, với các máy in phim laser khổ lớn (> A3), có thể in ra tờ mẫu phơi (support) với các loại giấy theo khuôn khổ của máy in tương ứng, đang có mặt trên thị trường. Đồng thời, các phần mềm bình bản (Imposition) kỹ thuật số được phát triển. Các phần mềm này cho phép đặt các trang trong các tờ in (Sheet assembly) và trình bày chúng trên các khổ giấy in, chúng được in ra tấm phim lớn (gọi là phim tấm). Công nghệ này gọi là CTF (Computer to Film). Tiếp theo là chế bản, đây là quá trình tương tự cuối cùng trong giai đoạn chế bản.

Hình 11: Dây chuyền sản xuất in CTF với xử lý ảnh, sắp chữ vi tính và dàn trang, dàn khuôn kỹ thuật số

- Giai đoạn thứ tư: Kỹ thuật số đến khâu chế bản - Công nghệ từ máy tính đến bản (CTP)

Thông tin chữ, ảnh và hình vẽ của các trang và theo từng khuôn được chuyển trực tiếp sang bản in từ bản bình kỹ thuật số mà không tạo ra phim - công nghệ từ máy tính đến bản (Computer to Plate – CtP). Điều này được thực hiện bằng một thiết bị ghi hình ảnh laser trực tiếp trên bản in. Đến đây quá trình chế bản đã được số hóa hoàn toàn. Đây là công nghệ được dùng trong nhiều năm trước và phổ biến hiện nay. Ngoài ra, còn sử dụng ghi hình trực tiếp lên bản in trên máy in gọi là Coputer to Press (CTPress).

Hình 12: Dây chuyền sản xuất in CTP với xử lý ảnh,

sắp chữ vi tính và dàn trang, dàn khuôn và chế bản kỹ thuật số

Dây chuyền kỹ thuật số và In kỹ thuật số (từ máy tính đến máy in). Trong giai đoạn thứ tư từ máy tính đến máy in, hình ảnh được tạo trực tiếp lên bản trên máy in. Trong trường hợp cụ thể này, hình ảnh là hoàn toàn được tạo ra trên máy in trên cơ sở dữ liệu số. Trong kỹ thuật in, công nghệ in không tiếp xúc (công nghệ in không cần bản) cho phép mức công việc số cao nhất. Khuôn in là hình ảnh kỹ thuật số đối với mỗi một tờ in mới. Các máy in không tiếp xúc nhận dữ liệu từ khâu chế bản số, khi đó khâu chế bản vật chất (platemaking) không còn. In kỹ thuật số cũng bao gồm việc sử dụng công nghệ từ máy tính đến máy in với công nghệ hình ảnh trực tiếp dựa trên công nghệ in thông thường, trong đó bản in được tự động tạo ra (ghi hình ảnh) trong máy in.

Hình 13: Dây chuyền sản xuất in kỹ thuật số (in không tiếp xúc hoặc tạo hình ảnh trực tiếp)

- Giai đoạn thứ năm: Sản xuất máy tính tích hợp CIM (Computer-Integrated Manufacturing)

Việc chuyển giao các dữ liệu liên quan đến sản xuất từ chế bản, và việc chuẩn bị, kiểm soát các hệ thống in và gia công sau in và xử lý vận chuyển đóng một vai trò quan trọng trong việc thực hiện CIM trong ngành in. Mục đích của sự phát triển này là để đạt được một " nhà in nối mạng" (networked printhouse), là quá trình nối mạng theo tiêu chuẩn của cách mạng công nghiệp 4.0.

Hình 14: Dây chuyền sản xuất in CIM với toàn bộ quá trình sản xuất được nối mạng

Nhìn vào quá trình số hóa trong sản xuất in chúng ta thấy quá trình này diễn ra từng phần theo thứ tự từ đầu đến cuối và đã hoàn tất toàn bộ tại giai đoạn chế bản và in kỹ thuật số. Tại khâu in, các công nghệ in truyền thống như offset, flexo, ống đồng… đều được điều khiển bằng kỹ thuật số. Khâu cuối cùng là hoàn thiện sản phẩm sau in việc số hóa tương đối khó vì công việc của nó liên quan trực tiếp tới vật liệu vật chất. Ở khâu sản xuất này hầu hết các công việc đều làm bằng thiết bị tự động, được điều khiển bằng điện tử và kỹ thuật số. Ngày nay, khi quá trình bế hộp bằng laser được thực hiện trực tiếp trên máy in thì coi như tất cả các công việc trong quá trình sản xuất in được số hóa và tự động hóa. Như vậy, trong những năm qua ngành công nghiệp in đã đi trên con đường tiến tới nền công nghiệp 4.0, bằng cách số hóa, tự động hóa và nối mạng theo tiêu chí cơ bản của công nghiệp 4.0.

● Dây chuyền kỹ thuật số: Ưu điểm, thách thức và khả năng

Tiết kiệm thời gian: Việc tạo ra các tấm phim, bản in được thực hiện tương đối nhanh. Thực hiện CIM trong in và hoàn thiện cho phép rút ngắn thời gian hiệu chỉnh.

Tiết kiệm vật liệu: Khi thay đổi công nghệ sang CTP, việc tiết kiệm vật liệu trở nên đặc biệt rõ ràng, vì không sử dụng film và hóa chất làm phim. Hơn nữa, bằng cách sử dụng CIM làm giảm số lượng phế liệu trong in và hoàn thiện, do công việc đơn giản

Cải thiện chất lượng: Việc cải tiến chất lượng qua việc số hoá ở tất cả các giai đoạn. Số hóa và tự động hóa cũng đơn giản hóa việc chuẩn hóa toàn bộ luồng công việc in. Việc quản lý màu liên tục chỉ có thể đạt được bằng cách thực hiện toàn bộ số hóa trong suốt quá trình chế bản.

Quản lý chất lượng: Vấn đề đối với công nghệ CTP là các lỗi file có thể gây ra tổn thất lớn của bản in. Do đó, việc thực hiện số hoá và tự động hoá trong các giai đoạn khác nhau đặt ra các tiêu chuẩn cao hơn cho quản lý chất lượng. Một bước tiến quan trọng trong luồng công việc số là kiểm soát đầu vào và đầu ra của dữ liệu (preflight check), có thể được thực hiện bởi các tiện ích phần mềm đặc biệt.

In thử kỹ thuật số: Trong một hệ thống tương tự hoặc một phần kỹ thuật số, cần in thử trước khi bình bản. Tuy nhiên, hầu hết các hệ thống in thử kỹ thuật số vẫn chưa thể mô phỏng được kết quả in một cách chính xác như in thử tương tự, dựa trên film.

Thay đổi vào phút cuối: Thay đổi thường có thể được quản lý dễ dàng và không mất bất kỳ vật liệu nào, miễn là công việc được thực hiện trong dữ liệu kỹ thuật số.

Lưu trữ / tái sử dụng dữ liệu: Lưu trữ dữ liệu kỹ thuật số tiết kiệm không gian và dễ tổ chức hơn phim. Bằng cách này, các dữ liệu được tạo trước đây có thể được sử dụng lại bất kỳ lúc nào cho các công việc khác, có hoặc không có bất kỳ thay đổi nào. Khi sử dụng CIM, lợi thế này cũng có thể được nhìn thấy trong chuẩn bị và sự kiểm soát của các hệ thống in và xử lý.

Sao lưu: Trong một số công việc kỹ thuật số, mất dữ liệu có thể có hậu quả lớn về thời gian và chi phí nếu không có hình thức dự phòng cụ thể nào được thực hiện. Việc cài đặt các hệ thống sao lưu, thiết bị bảo vệ quá áp và các thiết bị dự phòng cho máy chủ, cũng như việc thiết lập các quyền truy cập, là những biện pháp quan trọng để ngăn ngừa sự mất mát dữ liệu.

Hợp lý hóa: Do tăng số hóa và tự động hóa, công việc đã được hợp lý hoá và được thực hiện đáng tin cậy và cấu trúc của hệ thống đã được thay đổi; công việc thủ công và phụ trợ không còn cần thiết nữa, và các hoạt động trước đây đã được tách rời và chuyên sâu được tập trung lại.

Các nhân viên có tay nghề: Một mặt, quy trình làm việc kỹ thuật số tiết kiệm công lao động, mặt khác, các yêu cầu đối với nhân viên đòi hỏi nhiều hơn, và các chuyên môn mới, chẳng hạn như cho công việc chuẩn bị trước (kiểm tra file), là cần thiết. Điều này trở nên đặc biệt rõ ràng trong công tác chế bản, nơi mà các nhiệm vụ của ba chuyên gia trước đây, người sắp chữ, người phục chế ảnh (chụp ảnh) và người chế bản đã được kết hợp thành một và có thể được thực hiện tại cùng một máy trạm. Hơn nữa, tình huống này đã tạo ra một nhu cầu ngày càng tăng cho các quản trị viên hệ thống để đảm bảo hoạt động an toàn của hệ thống mạng ngày càng phức tạp.

Xuất bản phân quyền: Bằng cách tích hợp số hóa, các quy trình sắp chữ, chụp ảnh, phơi bản, in ấn... có thể diễn ra tại các trang web khác nhau, trong khi việc truyền dữ liệu và liên lạc giữa các công ty tham gia vào các quá trình này được đảm bảo bằng mạng kết nối.

Các hệ thống quy trình làm việc đang được áp dụng rộng rãi để cải thiện năng suất và kiểm soát chất lượng. Các hệ thống công việc kỹ thuật số do các công ty hàng đầu của thị trường phát triển đáp ứng nhu cầu mới này. Các hệ thống này tích hợp công việc và chuyển tiếp chúng tới các đơn vị được giải quyết. Nhiều công việc thường lệ và tính toán có thể được tự động, công việc hành chính có thể được đơn giản hóa. Ngoài ra luồng thông tin trở nên nhanh hơn giữa các đơn vị, hệ thống quy trình làm việc cũng tăng cường lòng trung thành của khách hàng.

2. Quá trình nối mạng trong sản xuất in

● CIP3 với sản xuất máy tính tích hợp (CIM) trong sản xuất in.

Giai đoạn thứ năm của dây chuyền công việc số, việc chuyển giao các dữ liệu liên quan đến sản xuất từ chế bản, rất quan trọng để đưa ra sản xuất máy tính tích hợp CIM (Computer integrated Manufacturing). Một sáng kiến quan trọng cho sự hỗ trợ của công việc số trong việc sản xuất các sản phẩm in là liên minh CIP3. CIP3 là viết tắt của "Hợp tác quốc tế về tích hợp chế bản, in và hoàn thiện (International Cooperation for Integration of Prepress, Press, and Postpress); nó là một hiệp hội của khoảng 40 công ty quốc tế, chủ yếu là các nhà sản xuất chế bản, in và hoàn thiện, cũng như các nhà cung cấp và người sử dụng thiết bị. Năm 2000 hiệp hội CIP3 được đổi tên thành CIP4 là một hiệp hội có nhiệm vụ đưa ra các tiêu chuẩn để trao đổi dữ liệu giữa các công đoạn của ngành in và không phụ thuộc thiết bị. Bằng cách đưa ra một tiêu chuẩn chung duy nhất cho việc trao đổi dữ liệu, các thiết bị của các nhà cung cấp khác nhau có thể liên lạc được với nhau thông qua máy tính tạo tiền đề biến quá trình sản xuất in trở thành một quá trình CIM.

● Định dạng sản xuất in (PPF).

Mục tiêu của CIP3 là cải tiến và tự động hoá sản xuất các sản phẩm in bằng cách thiết lập một tiêu chuẩn trong toàn ngành - định dạng sản xuất in PPF (Print Production Format). PPF xác định một cấu trúc dữ liệu đồng nhất và mã hóa kết nối cho dữ liệu, điều này cần thiết cho toàn bộ sản xuất kỹ thuật. PPF này được hỗ trợ bởi các sản phẩm (phần mềm và phần cứng) của các thành viên CIP3 và các công ty khác.

Trong chuỗi dài hoạt động cần thiết của sản xuất in, nhiều máy in đã có thể được kiểm soát và đặt trước bằng điện tử. Tuy nhiên, các giá trị cài đặt bắt buộc vẫn thường được nhập bằng tay, mặc dù nhiều thông tin cần thiết đã có sẵn trong các hoạt động trước đó. Khả năng trao đổi dữ liệu điện tử hầu như không được khai thác, đặc biệt là trong môi trường không sử dụng đồng nhất thiết bị từ các nhà sản xuất khác nhau, như thường gập trong thực tế. Điều này có thể được giải thích bởi sự vắng mặt của một định dạng thống nhất, không phụ thuộc vào nhà sản xuất, mà dữ liệu có thể được gửi từ một bước xử lý trước sang bước xử lý tiếp theo.

Năm 1994, Viện đồ họa máy tính Fraunhofer (Fraunhofer Institute for Computer Graphics) đã đưa ra một định dạng sản xuất in (CIP3 / PPF). Định dạng này sẽ phục vụ như là bộ chứa dữ liệu cho các thông tin trao đổi giữa chế bản, in, và hoàn thiện. Mục tiêu của nghiên cứu cho Định dạng Sản xuất in của CIP3 là áp dụng các khái niệm về sản xuất máy tính tích hợp (CIM) cho việc sản xuất các sản phẩm in.

● Nội dung của các tệp CIP3 / PPF và ứng dụng trong dây chuyền sản xuất.

File CIP3/ PPF chứa các mô tả tờ in, nội dung PPF có thể được lưu lại hoặc chỉnh sửa liên tục hoặc đồng thời trong một tập tin PPF. Dựa trên các quy trình phụ khác nhau trong quá trình sản xuất sản phẩm in, các nội dung được lưu, trao đổi hoặc đọc trong tệp PPF. Tập tin PPF chứa cài đặt vùng mực, di chuyển giấy, vị trí của dấu ốc (marks) chồng màu cho kiểm soát chồng màu. Tập tin PPF cũng có thể chứa các vị trí và các giá trị cài đặt của màu và mật độ cho các phép đo và kiểm soát chất lượng trực tiếp hay gián tiếp. Các thuộc tính được sử dụng trong gia công sau in: Thiết lập cắt ngang hoặc cài đặt trước đường gấp của máy in cuộn (web); Định kích thước các khối cắt và định vị các nhát cắt trong quá trình hoàn thiện sản phẩm; Cách gấp và các thông số riêng biệt của chúng cần được thiết lập từ khi bình bản, thông tin này có thể được lưu trong tệp. Trong phần hoàn thiện tiếp theo, CIP3/ PPF mô tả các phần được tạo ra trong các bước trước được xử lý đến thành sản phẩm cuối cùng như thế nào. Do đó, tệp PPF có thể chứa mô tả sản phẩm hoàn chỉnh. Nó bao gồm các mô tả về các hoạt động như dấu gáy (collating), hoặc tập hợp (bắt), đóng sách bằng nhiều cách khác nhau (không khâu, khâu chỉ, vv), xén ba mặt, hoặc thông tin về các sản phẩm đi kèm. Ngoài ra, Định dạng sản xuất in bao gồm dữ liệu quản trị, chẳng hạn như xác định công việc rõ ràng hoặc thông tin về số lượng in.

Trong định dạng sản xuất in CIP3, dữ liệu chuyên biệt về sản xuất, được gọi là "dữ liệu cá nhân", có thể được lưu trữ. Bằng cách này có thể lưu các giá trị thiết lập thực tế của một máy được sử dụng cho quá trình sản xuất và dữ liệu có nguồn gốc từ chế bản trong một tệp tin CIP3 / PPF. Nếu có một công việc lặp lại giống nhau hoặc trên một máy in tương tự, cài đặt sản xuất cũ sau đó có thể được sử dụng trực tiếp. Với cơ chế "dữ liệu cá nhân", định dạng sản xuất in CIP3 cũng có thể được sử dụng để lưu các thông số không được biết trước trong chế bản cũng như không có nguồn gốc từ thông tin đã có sẵn. Một lợi ích khác của khả năng sử dụng lại của dữ liệu này là rút ngắn đáng kể thời gian cho các công việc lặp lại. Nếu cần thiết, dữ liệu cá nhân chỉ có thể bị xóa dễ ràng trước khi dữ liệu được gửi đến các trang web sản xuất bên ngoài. Tất cả dữ liệu được lưu trữ dưới dạng có cấu trúc trong tệp CIP3/ PPF, cơ cấu logic này được lập trình với cơ chế thừa kế thuộc tính dữ liệu. Do đó, một phần tử có thể kế thừa các thuộc tính từ các phần tử trên một cấp bậc cao hơn của nó. Bằng cách này, các thuộc tính hợp lệ cho một số phần tử có thể được sao chép trong một cấu trúc cấp cao hơn. Sau đó chúng có thể được lưu một lần cho tất cả các cấu trúc cấp dưới.

Ứng dụng đầu tiên, tích hợp CIP3/ PPF trong luồng công việc, là cài đặt mực in. Nếu nội dung của toàn bộ tờ in tồn tại dưới dạng tệp CIP3/ PPF, ta có thể tính toán chính xác số lượng mực cần thiết cho mỗi bản tách màu, tức là cho mỗi đơn vị in. Thêm các ứng dụng sử dụng CIP3 / PPF, ví dụ như, tự động tạo ra các chương trình để sử dụng máy cắt, và vị trí các cảm biến, hoặc chuyển giá trị cài đặt để kiểm soát chất lượng in; chúng cũng đóng góp rất nhiều vào việc tiết kiệm thời gian và chất thải. Việc chuẩn bị máy in được rút ngắn, đặc biệt trong các sản phẩm in ngắn, tạo thành một lợi thế lớn.

● Định dạng công việc JDF (Job Definiton Format) và CIP4.

Một sáng kiến mới khác của nhóm cốt lõi Heidelberg, Adobe, MAN Roland và Agfa là sự phát triển của “Định dạng công việc” JDF (Job Definiton Format). Định dạng thẻ công việc này tương thích với Định dạng thẻ công việc di động của Adobe (PJTF) và với Định dạng sản xuất in (PPF) do nhóm CIP3 phát triển, từ đó góp phần vào dây chuyền tích hợp đầy đủ trong ngành in. Các giải pháp dựa trên Internet để sản xuất tại các địa điểm khác nhau được thực hiện bằng cách thực hiện các tiêu chuẩn XML (Extensible Markup Language).

CIP4 là một tiêu chuẩn của việc trao đổi dữ liệu trong quá trình sản xuất in, việc trao đổi này dựa trên 2 định dạng là JDF (Job Definition Format) và JMF (Job Messaging Format). Tất cả đều được mã hoá bằng ngôn ngữ XML. Với XML thì tính tương thích trên các nền phần cứng khác nhau cũng như việc xây dựng các ứng dụng trên nền internet được bảo đảm. CIP4 hay JDF ngày nay đã trở thành một tiêu chuẩn công nghiệp phục vụ việc tích hợp các thiết bị hay giải pháp trong ngành công nghiệp in. Nó bao gồm tất cả các công đoạn từ quản lý vật tư, khách hàng, lên kế hoạch sản xuất, lập dự toán, tự động hóa quá trình sản xuất in, giao hàng vv. Bản thân CIP4 hay JDF không phải là một thiết bị hay phần mềm mà nó chỉ là một chuẩn giao tiếp. CIP4 đã và đang được ứng dụng một cách rộng rãi là xu thế phát triển tất yếu của ngành in theo hướng tiêu chuẩn hóa và tự động hóa.

● Quản lý sản xuất và hệ thống giám sát sản xuất.

Trong các công ty in lớn, quản lý sản xuất và giám sát công việc đóng một vai trò quan trọng trong việc đảm bảo giao hàng đúng giờ và chi phí sản xuất hiệu quả. Phần lớn các công ty in không có kế hoạch tổng quan chi tiết về công việc trong sản xuất, và đặc biệt không có cập nhật thời gian thực tế về trạng thái của chúng. Trong các công ty yêu cầu có thời gian tuyệt đối về sản xuất (như in báo hàng ngày), một số quy trình cụ thể đã được thiết lập dần, cùng với việc sử dụng các hệ thống lập kế hoạch và giám sát điện tử. Điều này làm cho ngành công nghiệp in báo và tạp chí là công ty đầu tiên triển khai các giải pháp có thể làm giảm những rủi ro. Tuy nhiên, các công ty in với sản lượng in lớn cũng phải tích hợp một giải pháp hợp lý cho việc lập kế hoạch và giám sát sản xuất của họ, các hệ thống được phát triển để sản xuất có thể được lên kế hoạch, giám sát, chi phí và thương mại hóa một cách hiệu quả.

Để có một cái nhìn tổng quan cập nhật về việc sản xuất một tờ báo bất cứ lúc nào, cần một số công cụ theo dõi và trực quan nhất định. Việc kiểm tra phải có thể cho từng phần tử riêng lẻ. Sau khi kiểm tra, hệ thống sẽ gửi thông báo trạng thái như “đang trong quá trình sản xuất”, “đã dừng” hoặc “sẵn sàng’. Nhiệm vụ này là rất lớn và phức tạp vì toàn bộ quá trình sản xuất có thể liên quan đến một số hệ thống từ các nhà sản xuất khác nhau. Khi sản xuất báo, hệ thống độc lập được sử dụng trong các lĩnh vực sau: quản trị, biên tập, sản xuất quảng cáo, chỉnh sửa hình ảnh, bố cục, in ấn, vận chuyển, v.v. Do đó, nhiệm vụ của một hệ thống theo dõi là thu thập thông tin từ từng hệ thống một phần và đưa ra tổng quan về toàn bộ quá trình sản xuất. Để hệ thống này hoạt động đúng, tất cả các hệ thống phải truyền thông tin trạng thái của từng phần tử trong một biểu mẫu được chuẩn hóa đến một hệ thống theo dõi trung tâm.

Hiệp hội báo chí và công nghệ truyền thông IFRA, đã thiết lập một hệ thống theo dõi độc lập với nhà cung cấp với việc mã hóa thông tin theo dõi, XML (Extensible Markup Language) được ưu tiên cho IMF (IFRA Message Format). Ngoài ra, giao thức kết nối hiện được sử dụng là TCP/ IP (Internet – Transmission Control Protocol /Internet Protocol), dựa trên các tiêu chuẩn hiện có. In thương mại cũng đã giới thiệu các giải pháp giám sát sản xuất tương tự như trong in báo. Một số công ty, những người đã phát triển các hệ thống được tối ưu hóa đặc biệt để giao tiếp các thành phần hệ thống in của riêng họ: DataControl/Prinect (Heidelberg); PECOM (MAN Roland); K-LAN II/KMS (Komori); DiamondLink System (Mitsubishi)

Hình 15: Thiết bị đầu cuối trên trạm điều khiển của hệ thống sản xuất có kết nối với hệ thống sản xuất và thông tin (DataControl / Prinect, Heidelberg)

Các hệ thống được thiết kế để truyền dữ liệu từ xa, giám sát từ xa và kiểm soát các hệ thống sản xuất cũng đóng một vai trò quan trọng. Chúng có thể hỗ trợ việc sản xuất được thực hiện tại các địa điểm khác nhau và đảm bảo phát hiện sớm và chẩn đoán các lỗi. Do đó, chúng có thể thực hiện một dịch vụ nhanh chóng liên quan đến công việc bảo trì hoặc xử lý trục trặc.

Bình luận

omifugh - 04/09/2022 11:01:29

Ohrmrr https://bestadalafil.com/ - buy cheap cialis online Mvksqu There are large cells with small granules in their cytoplasm. is cialis generic Each followed its own beliefs and ways of dealing with disease and healing the sick but they all had much in common. Ddhdoz Khlyvr AAAs are much more common in men though more likely to rupture in women at a given size. https://bestadalafil.com/ - cheapest cialis generic online